Sert-esnek baskılı devre kartları (PCB'ler), hem sert hem de esnek alt tabakaların avantajlarını birleştirme yeteneklerinden dolayı elektronik endüstrisinde büyük bir popülerlik kazanmıştır. Bu kartlar daha karmaşık ve daha yoğun nüfuslu hale geldikçe, minimum iz genişliğini ve aralığını doğru bir şekilde hesaplamak, güvenilir performans sağlamak ve sinyal paraziti ve kısa devre gibi sorunlardan kaçınmak için hayati önem taşıyor.Bu kapsamlı kılavuz, sert esnek PCB üretimi için minimum iz genişliğini ve aralığını hesaplamak için gerekli adımları özetleyerek yüksek kaliteli ve dayanıklı PCB tasarımları geliştirmenizi sağlayacaktır.

Sert Esnek PCB'leri Anlamak:

Sert-esnek PCB, sert ve esnek alt tabakaları tek bir kartta birleştiren baskılı devre kartıdır. Bu alt tabakalar, PCB'nin sert ve esnek alanları arasında elektrik bağlantıları sağlayan, açık deliklerle (PTH'ler) birbirine bağlanır. PCB'nin sert alanları FR-4 gibi güçlü, esnek olmayan malzemelerden yapılırken, esnek alanlar poliimid veya polyester gibi malzemelerden yapılır. Alt tabakanın esnekliği, PCB'nin geleneksel sert levhalarda bulunmayan alanlara sığacak şekilde bükülmesine veya katlanmasına olanak tanır. Sert-esnek Bir PCB'deki sert ve esnek alanların birleşimi, daha kompakt ve esnek bir tasarıma olanak tanır ve bu da onu sınırlı alan veya karmaşık geometrilere sahip uygulamalar için uygun hale getirir. Bu PCB'ler havacılık, tıbbi cihazlar, otomotiv elektroniği ve tüketici elektroniği dahil olmak üzere çok çeşitli endüstrilerde ve uygulamalarda kullanılmaktadır. Sert-esnek PCB'ler, geleneksel sert kartlara göre çeşitli avantajlar sunar. Elektronik ekipmanın boyutunu ve ağırlığını azaltabilir ve ekstra konektör ve kabloları ortadan kaldırarak montaj sürecini basitleştirebilirler. Ayrıca geleneksel sert tahtalara göre daha az arıza noktası olduğundan daha iyi güvenilirlik ve dayanıklılık sunarlar.

Sert Esnek PCB Üretimini Hesaplamanın Önemi Minimum İz Genişliği ve Aralığı:

Minimum iz genişliğinin ve aralığının hesaplanması, PCB tasarımının elektriksel özelliklerini doğrudan etkilediği için kritik öneme sahiptir.Yetersiz iz genişliği yüksek dirence neden olabilir ve iz boyunca akabilecek akım miktarını sınırlayabilir. Bu, devrenin genel işlevselliğini etkileyebilecek voltaj düşüşüne ve güç kaybına neden olabilir. Yetersiz iz aralığı bitişik izler birbirine değebileceğinden kısa devreye neden olabilir. Bu, devreye zarar verebilecek ve arızaya neden olabilecek elektrik sızıntısına neden olabilir. Ek olarak, yetersiz aralık, bir izden gelen sinyalin bitişik izlere müdahale ettiği, sinyal bütünlüğünü azaltan ve veri iletim hatalarına neden olan sinyal karışmasına yol açabilir. Üretilebilirliği sağlamak için minimum iz genişliğinin ve aralığının doğru hesaplanması da kritik öneme sahiptir. PCB üreticilerinin, iz üretimi ve montaj süreçleriyle ilgili belirli yetenekleri ve kısıtlamaları vardır. Minimum iz genişliği ve aralık gereksinimlerine bağlı kalarak tasarımınızın köprülenme, açılma gibi sorunlar olmadan başarıyla üretilebilmesini sağlayabilirsiniz.

Sert Flex PCB İmalatını Etkileyen Faktörler Minimum İz Genişliği ve Aralığı:

Sert esnek bir PCB için minimum iz genişliğinin ve aralığının hesaplanmasını çeşitli faktörler etkiler. Bunlar arasında akım taşıma kapasitesi, çalışma voltajı, dielektrik malzeme özellikleri ve izolasyon gereksinimleri yer alır. Diğer önemli faktörler arasında üretim teknolojisi ve ekipman yetenekleri gibi kullanılan üretim süreci yer alır.

Bir izin akım taşıma kapasitesi, aşırı ısınmadan ne kadar akım taşıyabileceğini belirler. Daha yüksek akımlar, aşırı direnci ve ısı oluşumunu önlemek için daha geniş izler gerektirir. Çalışma voltajı da önemli bir rol oynar çünkü ark oluşumunu veya elektrik arızasını önlemek için izler arasındaki gerekli mesafeyi etkiler. Dielektrik sabiti ve kalınlık gibi dielektrik malzeme özellikleri PCB'nin elektriksel performansını etkiler. Bu özellikler izin kapasitansını ve empedansını etkiler, bu da istenen elektriksel özellikleri elde etmek için gereken iz genişliğini ve aralığını etkiler. Yalıtım gereklilikleri, uygun izolasyonu sağlamak ve kısa devre veya elektriksel parazit riskini en aza indirmek için izler arasında gerekli mesafeyi belirler. Farklı uygulamaların güvenlik veya güvenilirlik nedeniyle farklı izolasyon gereksinimleri olabilir. Üretim süreci ve ekipman yetenekleri, ulaşılabilir minimum iz genişliğini ve aralığını belirler. Dağlama, lazerle delme veya fotolitografi gibi farklı tekniklerin kendi sınırlamaları ve toleransları vardır. Üretilebilirliği sağlamak için minimum iz genişliği ve aralığı hesaplanırken bu kısıtlamaların dikkate alınması gerekir.

Sert esnek PCB üretiminin minimum iz genişliğini hesaplayın:

Bir PCB tasarımı için minimum iz genişliğini hesaplamak için aşağıdaki faktörlerin dikkate alınması gerekir:

İzin Verilen Akım Taşıma Kapasitesi:Bir izin aşırı ısınmadan taşıması gereken maksimum akımı belirler. Bu, ize bağlı elektrikli bileşenlere ve bunların özelliklerine göre belirlenebilir.

Çalışma Gerilimi:İzlerin arıza veya ark oluşmadan gerekli voltajı karşılayabilmesini sağlamak için PCB tasarımının çalışma voltajını göz önünde bulundurun.

Termal Gereksinimler:PCB tasarımının termal gereksinimlerini göz önünde bulundurun. Daha yüksek akım taşıma kapasitesi daha fazla ısının üretilmesine neden olur, bu nedenle ısıyı etkili bir şekilde dağıtmak için daha geniş izler gerekebilir. IPC-2221 gibi standartlarda sıcaklık artışı ve iz genişliğine ilişkin yönergeleri veya önerileri bulun.

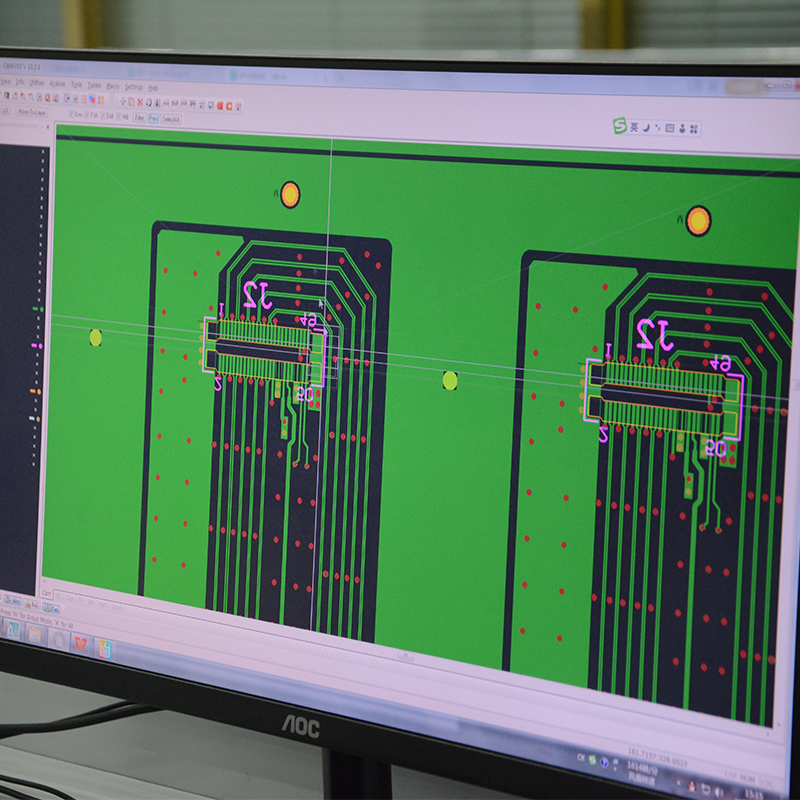

Çevrimiçi hesap makineleri veya standartlar:Maksimum akım ve sıcaklık artışına göre önerilen iz genişliklerini almak için çevrimiçi bir hesap makinesi veya IPC-2221 gibi bir endüstri standardı kullanın. Bu hesaplayıcılar veya standartlar, maksimum akım yoğunluğu, beklenen sıcaklık artışı ve PCB malzeme özellikleri gibi faktörleri dikkate alır.

Yinelemeli süreç:İz genişliklerinin, hesaplanan değerlere ve üretim kısıtlamaları ve sinyal bütünlüğü gereksinimleri gibi diğer hususlara göre yinelemeli olarak ayarlanması gerekebilir.

Sert esnek PCB üretimi minimum aralığını hesaplayın:

Sert, esnek bir PCB kartı üzerindeki izler arasındaki minimum boşluğu hesaplamak için çeşitli faktörleri göz önünde bulundurmanız gerekir. Dikkate alınması gereken ilk faktör dielektrik arıza voltajıdır. Bu, bitişik izler arasındaki yalıtımın bozulmadan önce dayanabileceği maksimum voltajdır. Dielektrik arıza voltajı, dielektrik malzeme özellikleri, çevre koşulları ve gerekli izolasyon seviyesi gibi faktörler tarafından belirlenir.

Göz önünde bulundurulması gereken bir diğer faktör ise kaçak mesafesidir. Sızıntı, elektrik akımının yalıtım malzemesinin yüzeyi boyunca izler arasında hareket etme eğilimidir. Kaçak mesafe, akımın bir yüzey boyunca problem yaratmadan akabileceği en kısa mesafedir. Kaçak mesafeleri çalışma voltajı, kirlilik veya kirlilik derecesi ve çevre koşulları gibi faktörlere göre belirlenir.

İzin gereksinimlerinin de dikkate alınması gerekir. Açıklık, ark veya kısa devreye neden olabilecek iki iletken parça veya iz arasındaki en kısa mesafedir. Açıklık gereksinimleri, çalışma voltajı, kirlilik derecesi ve çevre koşulları gibi faktörlere göre belirlenir.

Hesaplama sürecini basitleştirmek için IPC-2221 gibi endüstri standartlarına başvurulabilir. Standart, voltaj seviyeleri, yalıtım malzemesi özellikleri ve çevre koşulları gibi çeşitli faktörlere dayalı olarak iz aralığı için yönergeler ve öneriler sağlar. Alternatif olarak, sert esnek PCB'ler için tasarlanmış çevrimiçi bir hesap makinesi kullanabilirsiniz. Bu hesaplayıcılar çeşitli parametreleri dikkate alır ve sağlanan girdiye göre izler arasında yaklaşık bir minimum aralık sağlar.

Sert esnek PCB üretimi için Üretilebilirlik Tasarımı:

Üretilebilirlik için Tasarım (DFM), PCB tasarım sürecinin önemli bir yönüdür. Tasarımların verimli ve güvenilir bir şekilde üretilebilmesini sağlamak için üretim süreçlerinin ve yeteneklerinin dikkate alınmasını içerir. DFM'nin önemli bir yönü, PCB için minimum iz genişliğini ve aralığını belirlemektir.

Seçilen PCB üreticisi, ulaşılabilir iz genişliği ve aralığının belirlenmesinde önemli bir rol oynar. Farklı üreticilerin farklı yetenekleri ve sınırlamaları olabilir. Üreticinin, güvenilirlik veya üretilebilirlikten ödün vermeden gerekli iz genişliği ve aralık gereksinimlerini karşılayabildiği doğrulanmalıdır.

Tasarım sürecinin başlarında seçilen üreticiyle iletişim kurmanız önemle tavsiye edilir. Tasarım spesifikasyonlarını ve gerekliliklerini üreticilerle paylaşarak olası sınırlamalar veya zorluklar belirlenip çözülebilir. Üreticiler tasarımın fizibilitesine ilişkin değerli geri bildirimler sağlayabilir ve gerekirse değişiklik veya alternatif yaklaşımlar önerebilir. Üreticilerle erken iletişim, üretilebilirlik açısından tasarımın optimize edilmesine de yardımcı olabilir. Üreticiler panelizasyon, bileşen yerleştirme ve montaj hususları gibi verimli üretim süreçlerinin tasarımına ilişkin girdi sağlayabilirler. Bu işbirlikçi yaklaşım, nihai tasarımın yalnızca üretilebilir olmasını değil, aynı zamanda gerekli spesifikasyonları ve gereksinimleri de karşılamasını sağlar.

Minimum iz genişliğini ve aralığını hesaplamak, sert esnek PCB tasarımında önemli bir adımdır. Mühendisler, akım taşıma kapasitesi, çalışma voltajı, dielektrik özellikler ve izolasyon gereksinimleri gibi faktörleri dikkatle değerlendirerek üstün performans, güvenilirlik ve dayanıklılığa sahip PCB tasarımları geliştirebilirler. Ek olarak, üretim yeteneklerini anlamak ve üreticileri erken bir aşamada dahil etmek, olası sorunların çözülmesine ve başarılı üretimin sağlanmasına yardımcı olabilir. Bu hesaplamalar ve değerlendirmelerle donanmış olarak, günümüzün karmaşık elektronik uygulamalarının katı gereksinimlerini karşılayan yüksek kaliteli sert esnek PCB'leri güvenle oluşturabilirsiniz.

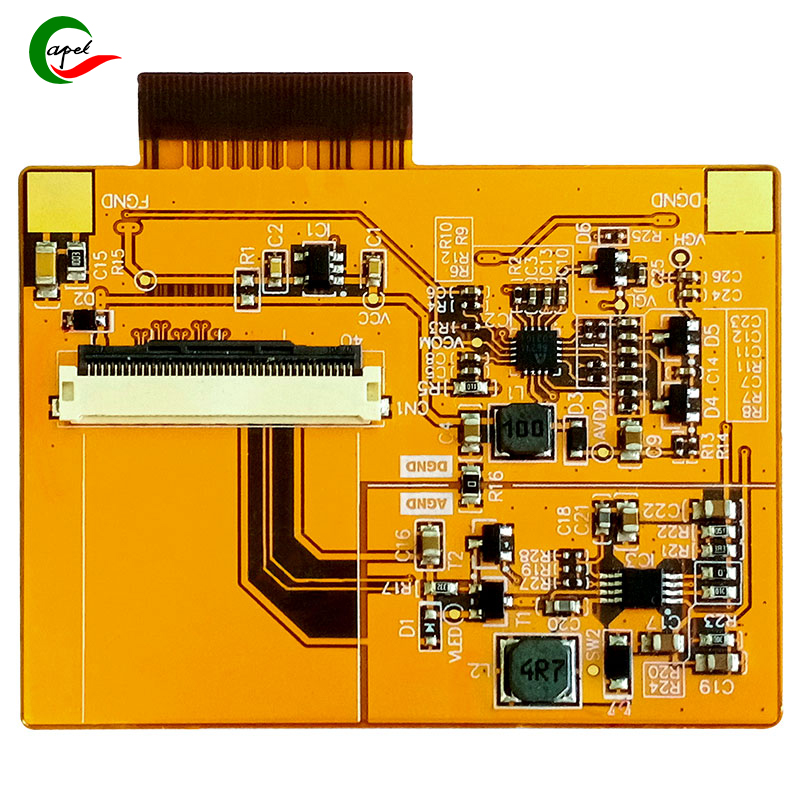

Capel, Minimum Hat Alanı/genişliği 0,035 mm/0,035 mm olan sert esnek pcb'yi destekler.Shenzhen Capel Technology Co., Ltd. 2009 yılında kendi sert esnek pcb fabrikasını kurdu ve profesyonel bir Esnek Sert PCB Üreticisidir. 15 yıllık zengin proje deneyimi, titiz süreç akışı, mükemmel teknik yetenekler, gelişmiş otomasyon ekipmanı, kapsamlı kalite kontrol sistemi ile Capel, küresel müşterilere yüksek hassasiyetli, yüksek kaliteli 1-32 katmanlı sert esnek sunmak için profesyonel bir uzman ekibine sahiptir. board, hdi Sert Esnek Pcb, Sert Esnek Pcb İmalatı, sert esnek pcb montajı, hızlı dönüşlü sert esnek pcb, hızlı dönüşlü pcb prototipleri. Satış öncesi ve satış sonrası duyarlı teknik hizmetlerimiz ve zamanında teslimatımız, müşterilerimizin pazarı hızlı bir şekilde ele geçirmesini sağlar. projeleri için fırsatlar sunuyor.

Gönderim zamanı: Ağu-29-2023

Geri