PCB'deki katmanlara ayrılma, özellikle hem sert hem de esnek malzemelerin birleştirildiği sert-esnek tasarımlarda önemli performans sorunlarına yol açabilir. Katmanlara ayrılmanın nasıl önleneceğini anlamak, bu karmaşık düzeneklerin uzun ömürlülüğünü ve güvenilirliğini sağlamak için çok önemlidir. Bu makale, PCB laminasyonuna, malzeme uyumluluğuna ve optimize edilmiş işleme parametrelerine odaklanarak PCB delaminasyonunu önlemeye yönelik pratik ipuçlarını araştıracaktır.

PCB Delaminasyonunu Anlamak

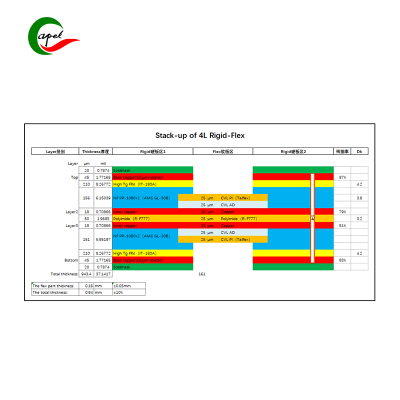

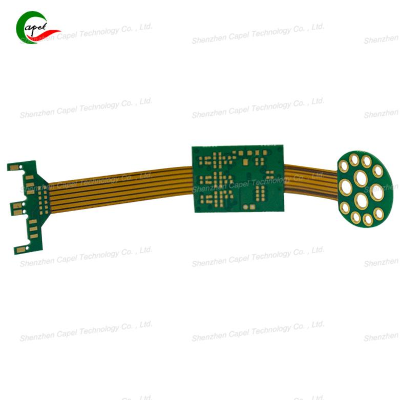

Delaminasyon, termal stres, nem emilimi ve mekanik zorlanma gibi çeşitli faktörler nedeniyle PCB katmanlarının ayrılmasıyla meydana gelir. Sert-esnek PCB'lerde, sert ve esnek malzemelerin farklı özellikleri nedeniyle zorluk daha da artmaktadır. Bu nedenle bu malzemeler arasında uyumluluğun sağlanması delaminasyonun önlenmesinde ilk adımdır.

PCB Malzeme Uyumluluğunu Sağlayın

Delaminasyonun önlenmesinde malzeme seçimi kritik öneme sahiptir. Sert-esnek bir PCB tasarlarken, benzer termal genleşme katsayılarına sahip malzemelerin seçilmesi önemlidir. Bu uyumluluk, termal döngü sırasında delaminasyona yol açabilecek stresi en aza indirir. Ayrıca laminasyon işleminde kullanılan yapıştırıcıyı da göz önünde bulundurun. Sert-esnek uygulamalar için özel olarak tasarlanmış yüksek kaliteli yapıştırıcılar, katmanlar arasındaki bağ gücünü önemli ölçüde artırabilir.

PCB Laminasyon Süreci

Laminasyon işlemi PCB üretiminde önemli bir aşamadır. Doğru laminasyon, katmanların birbirine iyi yapışmasını sağlayarak delaminasyon riskini azaltır. Etkili PCB laminasyonu için bazı pratik ipuçları:

Sıcaklık ve Basınç Kontrolü: Laminasyon işleminin doğru sıcaklık ve basınçta yapıldığından emin olun. Çok yüksek sıcaklık malzemeleri bozabilir, yetersiz basınç ise yapışmanın zayıf olmasına neden olabilir.

Vakumlu Laminasyon: Laminasyon işlemi sırasında vakum kullanılması, yapışmada zayıf noktalara neden olabilecek hava kabarcıklarının ortadan kaldırılmasına yardımcı olabilir. Bu teknik, PCB katmanları arasında daha eşit bir basınç sağlar.

Kürleşme Süresi: Yapıştırıcının düzgün bir şekilde yapışması için yeterli kürleşme süresi bekleyin. Bu işlemin aceleye getirilmesi, yapışmanın eksik olmasına ve tabakaların ayrılması riskinin artmasına neden olabilir.

Optimize Edilmiş Sert-Flex PCB İşleme Parametreleri

İşleme parametreleri, sert-esnek PCB'lerin bütünlüğünde önemli bir rol oynar. Tabakalara ayrılmayı önlemek için optimize edilmiş işleme ipuçlarından bazıları şunlardır:

Delme Teknikleri: Delme işlemi sırasında ısı oluşumunu en aza indirmek için uygun matkap uçları ve hızları kullanın. Aşırı ısı, yapışkan bağı zayıflatabilir ve tabakaların ayrılmasına neden olabilir.

Yönlendirme ve Kesme: PCB'yi frezelerken veya keserken aletlerin keskin ve bakımlı olduğundan emin olun. Körelmiş aletler aşırı basınca ve ısıya neden olarak katmanların bütünlüğünü bozabilir.

Kenar İşleme: İşleme sonrasında PCB'nin kenarlarını uygun şekilde işleyin. Bu, zamanla katmanların ayrılmasına katkıda bulunabilecek nem girişini önlemek için kenarların yumuşatılmasını veya kapatılmasını içerebilir.

PCB Delaminasyonunu Önlemek İçin Pratik İpuçları

Yukarıdaki stratejilere ek olarak aşağıdaki pratik ipuçlarını da göz önünde bulundurun:

Çevresel Kontrol: Nem emilimini önlemek için PCB'leri kontrollü bir ortamda saklayın. Nem, yapışkan bağı zayıflatabilir ve tabakaların ayrılmasına neden olabilir.

Düzenli Test: Üretim süreci sırasında katmanlara ayrılma belirtileri açısından PCB'lerin düzenli testlerini uygulayın. Erken tespit, sorunların büyümeden önce azaltılmasına yardımcı olabilir.

Eğitim ve Farkındalık: PCB üretim sürecinde yer alan tüm personelin laminasyon ve işleme için en iyi uygulamalar konusunda eğitildiğinden emin olun. Delaminasyona katkıda bulunan faktörlerin farkındalığı, daha iyi karar alınmasına yol açabilir.

Gönderim zamanı: 31 Ekim 2024

Geri